‘Onderhoud beperken en levensduur verlengen’

Wat wil de markt?

“De tandwielkasten, tandheugels en rondsels die geproduceerd worden sluiten aan op de marktvraag”, geeft Thom van Oss aan. “Bij Apex Dynamics wordt nauwelijks gespeeld met het invullen van latente behoeften maar wordt er geluisterd naar de input van de verschillende wereldwijde vestigingen. Dit gebeurt onder andere op een jaarlijkse bijeenkomst waar de hele ‘Apex Dynamics’-familie bij elkaar komt om bij te praten en ideeën uit te wisselen. Natuurlijk doen we ook gezellige dingen en dat is goed. Het versterkt de saamhorigheid en zorgt ervoor dat mensen bereid zijn om er de schouders onder te zetten en er gezamenlijk een succes van te maken.”

Grotere koppels, minder onderhoud

Een voorbeeld van ‘wat de markt wil’ is te vinden in de steeds grotere varianten die worden ontwikkeld met bijbehorend groter koppel en overbrengverhoudingen. Bijvoorbeeld tandwielkasten met koppels tot 20.000 Nm. Deze worden onder andere ingezet in – ook steeds groter wordende – lasersnijmachines en (voor)buigmachines.

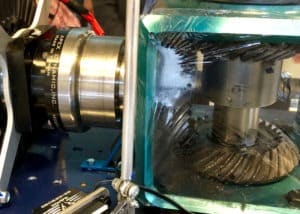

Daarnaast is er steeds meer aandacht voor een onderhoudsvriendelijk karakter in het kader van TCO, het verhogen van de productkwaliteit en het verbeteren van de beschikbaarheid van machines. Thom van Oss: “Het is heel eenvoudig. Tandwielkasten slijten nu eenmaal, maar je kunt het proces wel sterk vertragen. Bijvoorbeeld door een uitstekende (levensduur)smering toe te passen, te kiezen voor kwalitatief hoogwaardige materialen én zeer nauwkeurig te werken waardoor componenten optimaal passen en wrijving minimaliseren.”

Inzet geavanceerde software

Hierbij speelt software een steeds belangrijker rol. De productie van nauwkeurige tandwielen is namelijk niet eenvoudig. Na alle mechanische bewerkingen zoals steken, slijpen en honen, worden de tandwielen namelijk ook gehard middels een warmtebehandeling. Dit om de spanningen die zich opbouwen tijdens deze bewerkingen te laten afvloeien en het materiaal zo homogeen mogelijk te maken. Daarbij verandert de maatvoering echter zodanig dat deze niet meer voldoet aan de tekening en een nabewerking nodig is om de toleranties te halen. Die nabewerking is echter ongewenst omdat gehard materiaal moeilijk te bewerken is en hierdoor opnieuw plaatselijke warmteontwikkeling plaatsvindt. Door middel van geavanceerde software is het mogelijk de geometrie voorafgaand aan het hardingsproces zodanig te bepalen, dat deze na de warmtebehandeling exact klopt.”

Kritische componenten monitoren

Eveneens in het kader van het verlagen van onderhoudskosten, voltrekken zich eveneens ontwikkelingen op het hardware vlak. Een mooi voorbeeld is het ‘curvic plate’ systeem. Hiermee is het bij slijtage van een rondsel niet nodig de gehele tandwielkast te vervangen en is het mogelijk om rondsels eenvoudiger te wisselen, aan te passen en te onderhouden. Ook predictive en condition based maintenance passen in het plaatje hoewel dat voor uitsluitend tandwielkasten in het bereik van Apex Dynamics iets minder van toepassing is. Thom van Oss: “Je kunt beter de meer kritische componenten in je lijn monitoren zoals lagers en assen, maar natuurlijk kunnen ook de tandwielkasten worden meegenomen in bijvoorbeeld trillings- en temperatuurmetingen om het plaatje compleet te maken.”

Toekomst van tandwielkasten

Verder is het bedrijf begin dit jaar gestart met het verder opleiden en informeren van haar partners. Zo wordt er veel verkocht aan systeemintegratoren maar ook aan motorfabrikanten die graag een totale set van motor en tandwielkast willen leveren. Thom van Oss: “Dit zijn belangrijke partners die ons helpen trends in de markt vast te stellen en gebaat zijn bij de laatste nieuwe (product)informatie. We hebben inmiddels 62 productseries in het pakket, dus een goed overzicht hebben of krijgen is onontbeerlijk voor een maximaal rendement. Wat door dit intensieve contact met partners overigens opvalt is de hoeveelheid en kwaliteit van onze maakindustrie. Al jarenlang horen we dat de Nederlandse maakindustrie gaat verdwijnen, maar als ik naar het innovatieve vermogen van de huidige systeemintegratoren en machinebouwers kijk, dan kan ik dat nauwelijks geloven.”

Bijzondere projecten

Ondersteuning studenten

Anders ligt het bij studentgroepen als ‘team Rembrandts’ waaraan studenten van Fontys Hogeschool, het Heerbeeck College en het Zwijsen College deelnemen. Dit HBO/WO/MBO-team uit de regio Eindhoven is er (als eerste Europese team) in geslaagd om in 2019 de wereldtitel van de FIRST Robotics Competition in de wacht te slepen. De opdracht luidde hier om met minimale middelen een robot te bouwen en dán speelt kwaliteit ineens wel een belangrijke rol en wordt er gewonnen van maar liefst 4.000 andere teams! Door studenten te ondersteunen met zowel producten als kennis, draagt het bedrijf ten eerste zijn steentje bij aan de promotie van techniek en technische studies. Daarnaast worden deze jonge mensen uitgedaagd om het maximale uit de producten te halen. Thom van Oss: “Dat houdt ons ook scherp en inspireert ons tevens bij het bedenken van oplossingen voor specifieke vraagstukken van klanten.”

Pragmatisch toepassen

Tot slot ziet Thom van Oss qua technische ontwikkelingen op het gebied van tandwielkasten weinig gebeuren. “Ik denk dat een tandwielkast, een tandheugel en rondsel wel langzaam zijn uitontwikkeld. Ze doen wat ze doen – een koppel overdragen – en inmiddels met een dermate hoge efficiëntie dat er nog maar weinig ruimte is voor spectaculaire verbeteringen. Wat ik al eerder aangaf: software speelt een belangrijke rol bij de productie en ook bij de doorlooptijd van een nieuwe ontwerp tot marktintroductie. Daarnaast worden er finesses doorgevoerd in onder meer de hardingsprocessen, smeermiddelen en natuurlijk wordt er op laboratoriumniveau ook gewerkt aan de materiaaleigenschappen. Maar dat gebeurd allemaal intern in onze fabriek en horen we weinig van. Laten we ons dus vooral richten op het pragmatisch toepassen van tandwielkasten, tandheugels en rondsels; met je ‘poten’ in de klei en je niet blind laten maken door de mogelijkheden. ‘Omdat het kan’ is niet altijd de juiste drijfveer wat mij betreft. Goed is goed genoeg.”

Bron: AT Aandrijftechniek, mei 2020 (origineel artikel in pdf)

Tekst: Ing. M. de Wit-Blok

Foto’s: Apex Dynamics, Fotopersburo Bert Jansen