Automatisering robotlaslijn dankzij samenspel tandwielkasten, rondsels en heugels

Constructies voor kassen in de tuinbouwsector bestaan uit een grote hoeveelheid stalen elementen die deels aan elkaar worden gelast. Maurice Kassenbouw uit Horst maakt voor de lasprocessen al twintig jaar gebruik van de Yaskawa lasrobots. Toen deze aan vervanging toe waren, sprak het bedrijf de wens uit om de productie zover mogelijk te automatiseren. Naar aanleiding van deze vraag is een geheel nieuwe productielijn ontwikkeld waar tien handling- en lasrobots op tracks zich via rondsels bewegen over tandheugels van Apex Dynamics. Door deze nauwkeurige, geautomatiseerde oplossing is het aantal benodigde mensen voor het productieproces vergaand gereduceerd.

Kasconstructies voor de tuinbouw zijn opgebouwd uit een groot aantal stalen elementen die worden gecombineerd met glas- of kunststofplaten. De balken en tralies worden daarbij zodanig met elkaar verbonden dat er een lichtgewicht, maar sterke constructie ontstaat die volledig is afgestemd op de eisen van de tuinder. Qua grootte, duurzaamheid, ventilatiemogelijkheden, zonwering enzovoorts.

Van Produlas…

Tommy Hofkens is operationeel manager en mede-eigenaar en geeft aan: “Het verkopen van robotinstallaties als aanvulling op ons eigen laswerk liep erg goed. Lasrobots zijn in de lasautomatisering immers niet meer weg te denken. Ze bieden een hogere efficiëntie, lagere arbeidskosten en dragen bovendien bij aan een hoge en constante kwaliteit. Bovendien wordt de bijbehorende software ook steeds verder verbeterd waardoor robots voor steeds complexere lasprocessen zijn in te zetten. Dit maakt ze tevens steeds rendabeler voor kleinere series. Daarbij komt dat wij vanuit onze eigen ervaring de juiste expertise konden leveren bij het aankopen van robots. Een lasproces is immers complex en de kwaliteit is afhankelijk van diverse factoren die nauw luisteren. De juiste robot en vooral de juiste programmering en opspanning zijn dus van cruciaal belang.”

… naar Roboflex

Automatisering kassenbouwlijn

Aan de digitale tekentafel werden de eerste ontwerpen gemaakt voor een nieuwe productielijn. Deze begint bij het inleggen van de losse onderdelen, zoals boven- en onderranden, diagonalen, eindplaten en schetsplaten in een mal. Na een controle wordt de mal met onderdelen doorgevoerd naar de lasrobots die de lassen leggen en het product togen (voorspanning geven). Na het lassen worden de producten opgestapeld door een speciaal ontworpen kraan. Vervolgens wordt de mal weer naar het begin van de lijn getransporteerd waar het proces zich herhaalt.

Lineaire opstelling

Eindoplossing

In het eindontwerp omvat de productielijn de geautomatiseerde aan- en afvoer van de verschillende kasdelen en zijn voor de lasinstallatie een groot aantal Yaskawa robots geselecteerd. Twee grote robots voor de handling van de onderdelen die afmetingen kunnen hebben tot 13 m (onder andere de kokerprofielen) en daarnaast vier kleinere handling robots. Tevens per lijn zes lasrobots ingezet voor het maken van de lasverbindingen en exemplaren die het aflassen verzorgen. De handling- en lasrobots worden op tracks geplaatst die door middel van een tandheugel langs de lijn bewegen. Voor de aandrijving van iedere track met robot wordt gebruik gemaakt een servomotor die ook wordt beschouwd als de zevende as van de robot.

Grote lasrobots

Alle lasrobots zijn voorzien van een LSQ5 stroombron die geen gebruik maakt van de gebruikelijke inverters maar werkt op basis van ‘Direct Control Technology’ (DCT). Door deze technologie wordt de benodigde energie zonder vertraging direct beschikbaar gesteld voor het lasproces wat de dynamiek en nauwkeurigheid van het lasproces ten goede komt. De flexibele finetuning komt voor rekening van een CPU die continu het lasproces controleert en op basis van de bevindingen de stroomsterkte of spanning aanpast. Dit leidt niet alleen tot een hoge nauwkeurigheid maar tevens tot een lagere warmteontwikkeling wat ook de kwaliteit van de las weer ten goede komt.

Voor de handling van de onderdelen is de keuze gevallen op twee GP120RLs en vier GP180-120 robots. Ook hier gaat het om 6-assige robots waarbij de eerste een werkbereik heeft van ruim 4 m en geschikt is voor draaglasten tot 120 kg. De vier kleinere 6-assige robots hebben een werkbereik tot 2700 mm en een draaglast van 180 kg.

Vanuit modellen aansturen

Tommy Hofkens: “Alle robots worden aangestuurd via een YRC1000 controller. Hiermee is een gesynchroniseerde bediening tot maximaal acht robots mogelijk wat voor deze toepassing zéker ruim voldoende is. De robots worden in eigen huis geprogrammeerd wat betekent dat eventuele aanpassingen als gevolg van procesoptimalisatie bij de kassenbouwer of wijzigingen in de configuratie van de lijn, snel door ons zijn te realiseren. Verder is de bediening dermate eenvoudig dat de gebruiker de robots niet zelf hoeft te programmeren. De klant kan het 3D model van de tralieligger in onze eigen gemaakte software inladen. Vanuit deze modellen worden de robots automatisch geprogrammeerd en vervolgens aangestuurd. Zeker voor deze kassenbouwer een belangrijk punt aangezien alle opdrachten klantspecifiek zijn. In principe is iedere volgende opdracht anders ten aanzien van de gewenste profielen, de afmetingen en het aantal laspunten. Het aanpassen van de robotprogramma’s is dus aan de orde van de dag.”

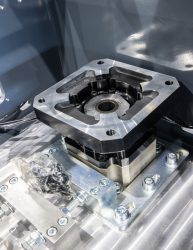

Tandwielkasten, rondsels en heugels

Dit bedrijf leverde voor de geautomatiseerde laslijn vier sets AF 100 planetaire tandwielkasten met een overbrengverhouding van 7:1 en zes sets AF140 planetaire kasten met een overbrengverhouding van 10:1. Alle kasten zijn voorzien van een spline (DIN5480) uitgaande as waarmee een hoge nauwkeurigheid en de gewenste krachtenoverbrenging is te realiseren.

Voor de smering van de in totaal tien rondsel/tandheugelaandrijvingen zijn tevens bijbehorende PU smeerrondsels geleverd. Dit inclusief alle connectoren voor de slangen die het smeermiddel aanvoeren.

Samenwerking

Win-win.”

Uitgever : Aandrijftechniek, Eisma Industriemedia

Tekst : Marjolein de Wit-Blok

Foto’s : Peter Roek